奔驰将采用螺丝设计,让大灯具备可维修性

欧洲车企正掀起一股减少浪费、保护脆弱环境的热潮。捷豹路虎近期宣布计划移除仪表盘横向横梁中的镁材质,此举预计每年可减少超过5万吨二氧化碳排放。与此同时,宝马称新款iX3电动跨界车约三分之一的重量来自再生材料。

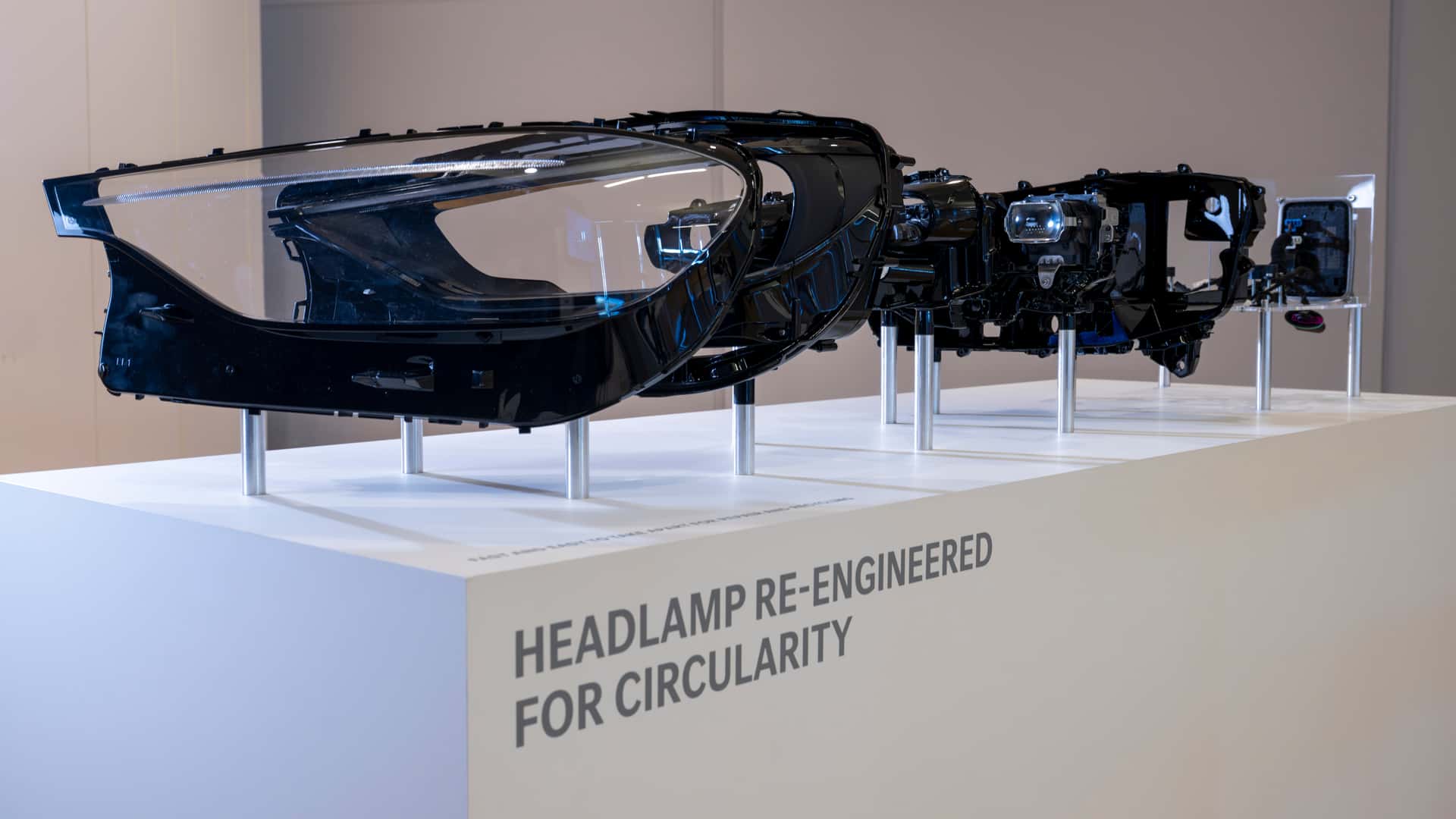

奔驰也有自己的环保议程,而这需要回归本质——使用经典的螺丝。作为其推广循环经济的“使命X计划”(Mission X)的一部分,该公司表示将首次实现现代大灯的可维修性。如今的大灯依赖胶水固定灯罩、装饰件、框架、壳体和电子元件,而未来的大灯将采用螺丝组装。

这种设计能更轻松地更换单个故障部件,无需整体更换大灯。这不仅减少了浪费,还降低了维修成本并延长了大灯的使用寿命。例如,若石块撞击导致灯罩破损,技术人员只需拧下螺丝更换新灯罩,而非整套大灯。

如果您近期自费更换过故障大灯,就会知道自适应LED大灯的价格高得惊人。避免整体更换总成不仅能减少有害排放,还能让大灯更易回收——因为单个部件更易分离和分类。

“使命X计划”的意义远不止于让大灯可维修。奔驰已找到方法,将回收安全气囊中的玻璃纤维增强聚酰胺重新利用,生产发动机支架和气门室罩。此外,报废车辆中的塑料可被改造用于新车的底盘护板。

不过,下一项减排举措可能与消费者购买全新奔驰时的预期存在偏差。研究表明,源自旧轮胎的再生塑料可作为人造皮革的基底材料。这家德国豪华品牌表示,将再生塑料与生物基蛋白质结合,能制成一种“成分和结构类似真皮的创新材料”。据称,该材料的最大抗拉强度是普通材料的两倍,且在极端温度下更耐用。

奔驰还发现了废旧轮胎纤维的新用途——用于制造减震器。此外,与目前主要使用塑料的标准工艺相比,再生PET材料可使车门储物袋的重量减轻40%。该公司还在探索使用约40%旧刹车片废料制成的再生刹车片。

所有这些方法都通过更多使用二次原材料,显著降低了排放。人们往往只关注汽车尾气排放,但一辆汽车在行驶第一英里之前,就已对环境产生影响。奔驰的目标是通过充分利用现有资源、减少对原生材料的依赖来降低污染。而让大灯更易维修,只是汽车生产迈向环保的途径之一。