一文看懂电池包结构CTP/CTC/CTB/CTM的优劣

今天负责任地填一下之前写滑板底盘的时候埋下的坑:

针对目前电池包的形式,也就是CTP、CTC、CTB、CTM到底是什么,希望能为大家答疑解惑。媒体同仁以及懂车大佬们,如果文章有错漏或疑惑,我们可以在评论区友善交流。

相关回顾:广州车展上的新技术:一文看懂“滑板底盘”|莫工科普

在讲结构之前,首先得先弄清楚,这些英文缩写的全称究竟是什么?

“C”是英文“Cell”的缩写,也就是俗称的“电芯”。

“T”—“To”。

“P”—“Pack”,一般就是电池包的整包。

“C”—“Chassis”。

“B”—“Body”。

“M”—“Module”。

连起来就是“Cell To Body”、“Cell To Pack”等等。所以通过上述这些叫法,你能发现其目的都是围绕着电芯来开展——电动汽车的三电系统中,为车辆提供动力来源的就是电池包,逐层拆分下去后,最终的能量源就是一颗颗电芯。

而电动汽车单从结构上看,最高效最省空间的,无疑就是把电芯直接安装在车身内部,终极解决方案,也就是我们小时候男孩子都玩过的迷你四驱车,严丝合缝,一点空间都不浪费。

虽然电动汽车在原理上和迷你四驱车有异曲同工之妙,但交通工具和玩具本就不是一个维度的产物,汽车在使用场景、速度、性能、安全防护等各方面,都有着极为苛刻的要求,而目前的技术条件,显然还无法简单粗暴的像迷你四驱车一样塞两节电池就完事。

相比于燃油车,虽然电动车在结构空间上灵活度更高,空间利用率也更好,但现有条件下无法像燃油车一样快速补能,为了避免里程焦虑,优化能量管理和提高能量密度依然是主流路线,这也是目前三电系统端需要解决的难题。

但可惜的是,迄今为止在电芯端依然没有太多质的飞跃,也就是在能量密度上没有太多突破,所以,如何优化电池整包内部空间,尽可能塞下更多的电芯以提高电量,进而增加续航里程,就成为了目前电动车提高续航的主要手段,于是,就有了我们今天要聊的话题。

已经被淘汰的Cell To Module

首先,来看第一个CTM结构,基本逻辑就是通过把一定数量的电芯组合成为一个单体模组,再通过若干个这种模组使用串并联的方法,最后输出一个总的正负极,进而成为一个电池包。

其中包含但不限于的零部件有:电芯、模组、端板、水冷板、高压铜排、电池包底壳、电池包上盖、密封垫、绝缘板等。而早期电动车,基本都是“油改电”而来,为了尽可能用满空间堆电池,加上当时并没有专门为高低压元器件布置相应的空间和位置,所以那会儿的电池包都长得奇形怪状,BMS和高低压继电器等也都一股脑堆在电池包里,结构相当复杂且凌乱,完全不符合工业设计和商用量产逻辑。

鄙人不才,当年曾经干过1年电池包结构设计工程师,现在看当时画的图简直不忍直视,甲方一般会发个3D扫描的车底包络,我们再基于客户的需求在有限的空间内进行设计,跟整车端可以算是完全没有任何沟通。

说实话CTM结构并没有太多优势,可能唯一能称得上优势的,就是电芯可以单独进行更换,假设诊断出来在某个模组内的某颗电芯存在异常,则可以单独进行拆卸更换,当然这个过程相对来说也是比较繁琐的——除此之外,放在今天来看,几乎全是缺点。

制造工艺上,早期油改电CTM是不会用上铸铝这种“高端”产品的,能用钢板折边冲压绝对不会用太复杂的工艺,模组则通过螺丝与底壳上焊接的冲压梁固定,剩下的基本就是流水线人工安装模组和各种接插件,最后套上“保鲜膜”就崭新出厂。

放心,这种CTM的电池包,在2023年的新能源汽车上几乎已经绝迹了,尤其是国内电动车市场上,如果还有哪个厂商仍在使用类似结构,那大概率可以判定要么是廉价车要么就是省成本。

“宁王”为代表的Cell To Pack

2019年,宁德时代发布了全新一代的电池技术,也就是CTP。按字面意思理解,CTP技术的核心点在于取消了模组设计,电芯直接与壳体相结合,减少了端板、隔板的使用,进一步压榨电池包内空间,一体性更强。

随之而来的问题则是模组固定以及冷却,从宁德时代开始到现在,主流的方法是采用钢带或胶带等把结构相对简单的方块电池进行固定,再把一大块电池通过导热结构胶粘接到液冷板上,同时底壳的工艺也摒弃了以往大钢板折边焊接的方式,转而采用更符合量产与正向设计的铸铝或铝挤底壳,通过设计添加定位销或卡槽的方式对电芯进行限位。

散热上则采用大面积冷板和托盘焊接的方式,对整个电池包内部进行同时降温,以往由于模组的存在和工艺结构简单,成本低廉,所以都是简单粗暴的在每个或每2-4个相邻模组下放置一块单独的水冷板,再由内部到外部转接进出水口。这种接插方式会存在电池包内冷却液泄漏的风险,目前的制造工艺则可以彻底解决这个问题,散热效率相对前者也要更高效。

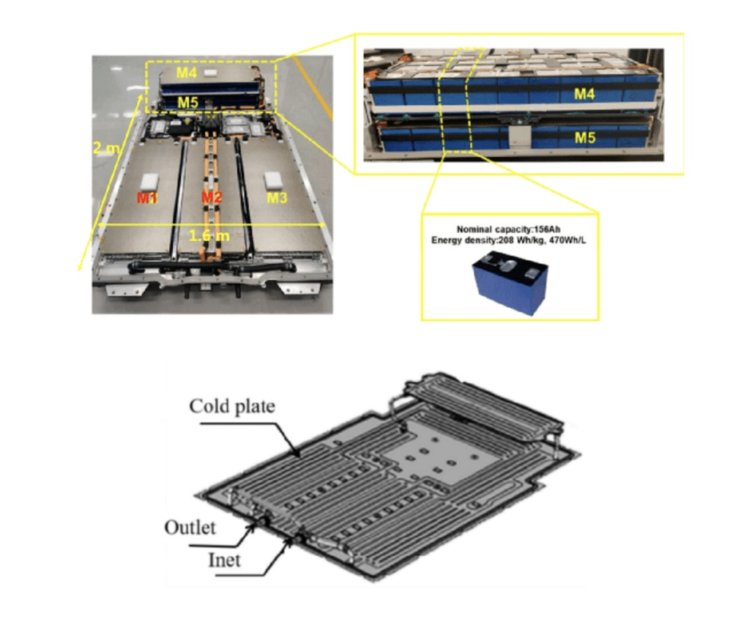

事实上,“宁王”使用的CTP1.0也并非纯无模组的设计,从图中可以看到是将原有的小模组合并为3个大模组和2个中模组的设计,并且两端同样存在铝制端板,所以理论上依然是CTM,但结构上,确实要比原来的技术好上不少。

而到了CTP3.0麒麟电池技术后,宁德时代给出了更为先进的制造方式,可以说彻底成为了真正的无模组设计,电芯也从原来的正置改为了侧置,同时贴合的电芯间也采用了全新的冷却方案,并且这套冷板还同时承担了隔热、温控、缓冲、支撑的作用,断面有点类似蜂窝铝的结构,而从结构图上看,底壳也存在相应的限位固定住电池,再通过粘接的方式成为一个整体,可以说3.0相比1.0而言才是真正的CTP,并且视觉观感上也要更整齐统一。

到目前为止,基本上所有的新能源车都已经采用了类似的CTP制造方式,而电芯粘接的方式也导致后期无法针对某一颗电芯进行更换——假设电池包内有某个电芯出现了故障,那就只能整个电池包一起更换,最后暴力拆解报废。这是我咨询某头部电池制造商工程师得到的答案。

但也恰好是这种结构设计,证明了目前电芯性能的稳定性早已跟以往不可同日而语,基本不会出现某颗单体故障的问题,也就无需单个拆解更换了,同时也因为电芯的稳定性提高,给了CTP技术得以实现的前提条件。

时髦先进的Cell To Body和看起来很美的Cell To Chassis

先说CTB和CTC最本质的区别,是在于“底盘”二字。为了避免大家被误导,这里先说结论:CTC直到目前为止,乘用车领域还没有成熟的商业化车型。

至于某些厂商宣称的CTC,我理解只是为了在商业运营上打造差异化、记忆点和造词搞噱头。因为真正的CTC其必然条件是“Chassis”——也就是将电芯直接与底盘相结合成为一个整体。

但问题是,目前乘用车绝大多数都是“承载式车身”,根本没有所谓的“底盘”。因为只有非承载式车身,也就是哪怕把上车体拿掉还依然能开的,才能称之为真正的“底盘”。

当然,作为车媒我们在评价承载式车身的乘用车时,经常使用“底盘”二字来评价整车操控和稳定性能,主要是为了方便大家理解。但事实上大家需要明白的是“承载式车身”也就是绝大多数市面上的乘用车型的车身结构,都是没有真正意义上的“底盘”的。

所以在承载式车身上,最正确的说法就应该是CTB,所以你也可以理解为:现在能看到的CTC和CTB其实就是同一个东西。而如果非承载式车身的“滑板底盘”被真的做出来了,才能算得上是CTC。

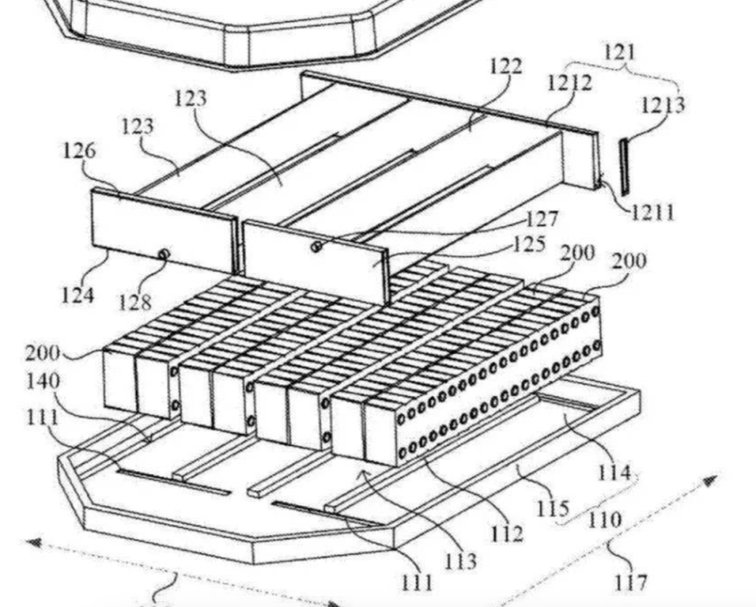

而CTB和前面说的CTP,最大区别也是电池和车厢密封的完整性。CTP需要保留完整的电池包上下壳体,车厢和电池各自负责独立密封;而CTB则是将电池上盖和车身底板合二为一,也因此,电池和车身底板当中,必然有一个是不完整的。

独立完整的车厢和电池单独密封没什么可解释的,大家都懂。我尝试着形象地描述一下“不完整”的密封形式之间有什么不同:要么通过车身底板来对电池进行密封(比亚迪海豹),要么大家就全坐在电池包上开车(特斯拉Model Y)。

而CTB的好处,正是把电池包系统纳入到整车开发流程当中,总布置、车身、悬架以及动力电池部门需要通力协作,在平台和车型开发初期就要开始考虑电池设计对其他部分的影响,而不像以往CTP和CTM等可以后期魔改。

这样一来,电池包系统就正式进入了整车战略布局当中,这对于车辆的统一性、合理性、结构设计、人机工程等方面都得到了相当程度的提升。同时取消了上盖或车身底板的设计,也能让整车得到Z向空间的释放,大概能增加10mm以上的高度。

这也解释了为什么我在开比亚迪海豹的时候,会觉得那台车的人机工程非常接近于传统燃油车——这里说的接近传统燃油车绝对是一种褒义,因为电池结构原因,前几年的电动轿车舒适度明显比燃油车要差——同时加上BYD的刀片电池技术,进一步降低了电池整包的厚度,最终才能获得一个相当优秀的前后排人机工程感受。

再次强调一下,如果不采用CTB技术,放到SUV上大家或许没有太多感知,但放到轿车上,立马就能发现差异(参考蔚来ET5、ET7同比类似燃油车型后排人机工程舒适度的差异)。

此外,相比于CTM,CTP和CTB给整车结构强度上,也提供了相当一部分的优势,尤其是在扭转刚度上。CTM采用的是模组与底壳机械螺丝固定的方式,模组件不参与力传导,在车辆扭转过程中,无法提供更多的帮助;而CTP和CTB均采用电芯与底壳粘接的方式。

特斯拉的CTB则更夸张,整个包内填充满了用于绝缘与粘接固定的粉色材料,强度相当牢靠,可以理解为车底下塞了块大号铁板,那扭转刚度还不起飞?所以你可以发现目前的电动车,但凡是使用了CTB和CTP技术的,扭转刚度都随便超过40000N·m/deg,这是以往在很多高性能车和超豪华车型上才有的表现。

比如之前海豹在宣传的时候就说过扭转刚度比肩劳斯莱斯,从这点上来看,这话说得并不夸张。

另外,还有称之为“MTB”的,也就是“Module To Body”,采用的是电芯模组固定的方式,再取消电池上盖进而安装在车辆上,目前零跑采用的就是这种方案。

莫工总结

总而言之,无论采用哪种设计,都各有各的特点,但本质上都是为了尽可能压榨空间,塞下更多电池。把电池包和车身考虑在一起进行设计制造,也可以减少零部件使用,提高量产效率,降低成本,进而提高车辆性能表现。

而普通用户买车的时候,其实很容易被官方话术误导,尤其是对那些无迹可查的百分比数据(类似于车身车架提高xx%扭转刚度,容量提升xx%等,百分比相比的对象都语焉不详,相当于只有一个空数据),我觉得也不用去太看重这些数字游戏,因为最终还是要用感受来说话。

毕竟吹得再花哨,开起来不行、坐起来不舒服、维护起来还麻烦的,那该被时代淘汰的,自然会被淘汰。

文|莫逸龙

图|网络